TEORI DASAR

Fishing job adalah pekerjaan dalam teknik pemboran yang mana pekerjaan ini berhubungan dengan pengambilan kembali alat-alat / potongan-potongan alat ke permukaan. Alat yang jatuh harus secepatnya diambil karena semakin lama semakin sulit diambil karena tertutup cutting atau mud cake dan lainnya. Kerugian dalam pekerjaan ini adalah rig timernya semakin panjang dan ini tentunya akan menambah biaya pemboran.

Kejadian ini tidak jarang terjadi pada operasi pemboran karenanya harus selalu hati-hati dan selalu mengontrol peralatan misalnya bit yang sudah tumpul harus segera diganti dan juga WOB yang tidak terlalu besar yang mengakibatkan drill string patah. Apabila alat ini tidak dapat diambil maka harus diadakan pemboran side tracking dan lubang tidak dapat diteruskan lagi.

Sistem peralatan penunjang lainnya yang penting adalah Kunci-kunci, Casing hanger, serta Fishing tools (alat-alat pemancing)

1.1. KUNCI-KUNCI

Peralatan-peralatan yang termasuk dalam kategori ini, antara lain adalah sebagai berikut :

1. Kunci Wilson (Make Up and Break Out Tongs)

Digunakan pada waktu menyambung/melepas sambungan rangkaian pipa bor, digantung pada menara bor dan bekerja secara mekanis.

2. Power Tongs

Fungsinya sama dengan kunci Wilson, tetapi bekerja secara hidrolis atau elektris.

3. Kunci-kunci dan rantai.

4. Tali henep

Merupakan tali yang digunakan untuk memperkeras/melepas sambungan rangkaian pipa bor. Tali henep ini dililitkan pada cathead.

1.2. CASING HANGER

Bagian casing yang terletak pada ujung atas berfungsi untuk menggantungkan seluruh rangkaian casing yang berada dalam lubang bor, disamping itu juga berfungsi untuk fondasi dari BOP stack.

1.3. FISHING TOOLS

a. Operasi Pemancingan

Operasi pemancingan adalah operasi untuk mengambil benda-benda yang tidak diinginkan dari lubang bor, termasuk potonga-potongan logam kecil, peralatan atau rangkaian bagian pipa bor

Sabtu, 30 Mei 2009

Fishing job

Diposting oleh migasnet03_irfai757 di 19.57 0 komentar

Label: migas

Jumat, 29 Mei 2009

Sumur Banjarpanji-1 (BPJ-1)

Juni 2006 at 8:21 am | In Bencana Alam, Dongeng Geologi, Energi | 27 Comments

Peristiwa yg terjadi di Sumur Banjarpanji-1 (BPJ-1) ini sangat memprihatinkan. Siapa saja sangat prihatin bahwa operasi pengeboran dengan niat baik untuk menambah pasokan energi ini mengalami musibah dan berubah menjadi bencana. Saat ini penelitian dilakukan oleh semua ahli di Indonesia, baik ahli kebumian, ahli konstruksi, ahli lingkungan, ahli sosial kemasyarakatan dll. Penelitian ini harus ditujukan sebagai suatu pembelajaran untuk lebih mengetahui apa yg terjadi dan apa yg harus dilakukan. Dan yang lebih penting bahwa penelitian ini bukanlah pengadilan. Bukan mencari salah siapa tetapi lebih banyak mengapa terjadi.

Peristiwa yg terjadi di Sumur Banjarpanji-1 (BPJ-1) ini sangat memprihatinkan. Siapa saja sangat prihatin bahwa operasi pengeboran dengan niat baik untuk menambah pasokan energi ini mengalami musibah dan berubah menjadi bencana. Saat ini penelitian dilakukan oleh semua ahli di Indonesia, baik ahli kebumian, ahli konstruksi, ahli lingkungan, ahli sosial kemasyarakatan dll. Penelitian ini harus ditujukan sebagai suatu pembelajaran untuk lebih mengetahui apa yg terjadi dan apa yg harus dilakukan. Dan yang lebih penting bahwa penelitian ini bukanlah pengadilan. Bukan mencari salah siapa tetapi lebih banyak mengapa terjadi.

Berikut saya mendongeng bagaimana kejadian musibah ini dengan cara sederhana semoga membantu mengerti apa yg sedang terjadi.

Dahulu ketika awal-awal eksplorasi minyak di bumi ini, kejadian sumur yang muncrat dengan minyak yg menyembur ke atas, merupakan kejadian yg mengasyikan dan tanda-tanda kesuksesan eksplorasi. Pada waktu itu kesadaran keselamatan dan lingkungan belum secanggih saat ini, sehingga ketika terjadi semburan mereka (para explorer) berfoto mengabadikan penemuannya.

Disebelah ini BO yang terjadi ketika memperoleh minyak di lapangan Spindletop tahun 1900. Sumur ini diperkirakan memuncratkan minyak 3 juta galon (lebih dari 12 000 meter kubik) atau sebesar 80 000 (BPH) Barrel oil setiap hari, sebuah angka produksi yg sangat sulit dijumpai saat ini. Bandingkan dengan lapangan minyak di Indonesia saat ini.

Tuh lihat … mereka berjejer foto. Coba kalau sekarang aku berfoto begitu … waddduh pasti GreenPeace an WLHI akan marah-marah …. wupst !

Saat ini peristiwa muncratnya minyak harus dicegah karena alasan keselamatan serta lingkungan. Mulai saat munculnya kesadaran inilah, maka muncratnya minyak (fluida) dari dalam ketika melakukan pengeboran dianggap sebagai musibah atau kecelakaan operasi, karena tidak hanya minyak yg keluar namun juga air dari dalam bumi termasuk material batuan dapat ikut ‘mecotot’ keluar.

Aliran fluida pengeboran

Dalam kondisi normal, pengeboran dilakukan dengan memasukkan fluida (lumpur pemboran) dari dalam pipa bor sebagai media sirkulasi. Sirkulasi ini diperlukan salah satunya berfungsi untuk menahan tekanan fluida dari dalam tanah. Dalam kondisi normal besarnya tekanan fluida didalam tanah itu sama dengan tekanan tinggi kolom air, masih ingat hukum Pascal, kan ? itu tuh yang rumusnya tekanan sama dengan hasil kali beratjenis x tinggi x gravitasi. Nah kalau tingginya (dalah hal ini kedalaman) diketahui kan kita tahu seberapa besat tekanannya. Tekanan didalam tanah itu bisa saja melebihi tekanan tinggi kolom air sehingga fluida yg dimasukkan harus memiliki beratjenis lebih besar dari BJ air.

Ini gambar kalau tidak dipompakan lumpur dari atas

Kalau sedang dipompakan maka alirannya jadi agak rumit ya ?

Tapi coba perhatikan adanya penambahan dan kehilangan lumpur ketika sedang ngebor.

“Lost” dan “Gain”

Istilah “lost and gain” dalam operasi pengeboran ini sangat lazim dan sangat sering terjadi. Saat ini sudah ada alat yg disebut BOP (BlowOut Preventer), alat ini yang akan digunakan ketika terjadi lost-gain, sebagai katup pengaturnya.

Apabila beratjenis lumpur pemboran memiliki berat yg lebih berat dari tekanan formasi maka akan terjadi masuknya lumpur ke formasi yg porous. Lost merupakan kejadian ketika lumpur masuk ke formasi ini.

Apabila BJ lumpur terlalu kecil, maka lumpur tidak kuat menahan aliran fluida dari pori-pori batuan. Lah, ya saat itu terjadi “gain” atau adanya tambahan fluida yg masuk kedalam lubang sumur. Kalau hal ini tidak teratasi atau terlewat karena proses penyemburannya sangat cepat maka aliran fluida dari batuan didalam tanah ini terjadi terus menerus, Seterusnya fluida akan muncrat keluar melalui lubang sumur dan lubang ditengan pipa pemboran. Ini yang disebut sebagai semburan liar atau “blowout”. Yang keluar bisa berupa minyak, gas, ataupun air dan bahkan campuran.

Kondisi tekanan masing-masing lapisan di dalam bumi sana itu tidak seragam, juga tidak di setiap tempat sama. Tekanan fluida pada Batugamping (karbonat) di formasi Kujung di BD-Ridge yang memanjang dari lapangan BD ke daerah Porong ini, berbeda dengan Bagtugamping kujung di Laut Jawa. Berbeda pula perilaku dan sebaran tekanannya dengan batugamping di Baturaja Sumatra, berbeda pula dengan yang di Irian. Memang secara mudah semakin dalam,maka tekanannya semakin besar. Namun ada kalanya sebuah lapisan mempunyai tekanan yg rendah atau bahkan bila disetarakan dengan tinggi kolom air memiliki tekanan dibawah berat jenis air. Ketika ada dua zona tekanan yg berbeda inilah pen-design sebuah sumur harus jeli. Harus tahu dimana harus memasang selubung (casing) yang tepat. Pipa selubung (casing) ini berfungsi untuk mengisolasi zona bertekanan tidak normal, sehingga penanganannya lebih mudah tidak menimbulkan komplikasi.

Design sumur

Nah ketika komplikasi tekanan ini sudah diketahui dari sumur-sumur sebelah-menyebelahnya maka design sumur harus lebih baik dari sumur sebelumnya. Untuk pertimbangan bisnis pada saat ini ada dua hal yg harus diperhitungkan paling dahulu yaitu pertama keselamatan dan kedua keselamatan…. looh kok dua-duanya keselamatan … ah iya lah, yaw … kan kesadaran keselamatan kerja saat ini lebih kuat ketimbang hal lain. Hampir semua bisnis memang mendengungkan keselamatan harus lebih didahulukan … keselamatan pekerja, dan keselamatan lingkungan …. Nah setelah itu baru memperhitungkan biaya.

(ah rdp selalu positip aja … kalau bisnis kan mesti harus ngirit ![]() … Hust !!,

… Hust !!,

memasang casing untuk menutup ini kan butuh biaya … HUST !)

Nah design sumur inilah yg dipakai sebagai pegangan ketika operasi.

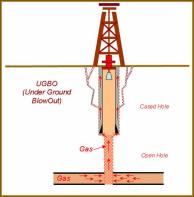

Komplikasi lost-gain

Ketika terjadi komplikasi lost dan gain ini perlu penanganan dengan teknik khusus. Kedua problem ini ditangani dengan cara yang sangat khusus pula. Namun kalau hal ini tidak teratasi sangat mungkin terjadi “cross-flow”, yaitu fluida yg bertekanan tinggi memasok ke batuan yg memilki tekanan fluida rendah. Seandainya hal ini terjadi terus menerus maka terjadilah underground blow out, atau semburan liar didalam tanah. Yang seaandainya berkelanjutan dapat pula terjadi seperti apa yg terlihat di BJP-1.

Underground Blowout (semburan liar bawah tanah)

Untuk kasus di BPJ ini semburan liar telah terjadi dengan material lumpur yg keluar dari lubang-lubang yg bukan dari lubang bor. Lumpur itu telah keluar melalui celah-celah yg terbentuk akibat tekanan tinggi dari dalam tanah. Banyak hal yg harus diketahui sebelum berusaha menghentikan semburan liar ini antara lain :

- Dimana titik-titik lubang jalan keluarnya lumpur ini

- Berapa tekanan bawah permukaan tempat keluarnya lumpur ini.

- Melihat material yg sudah keluar perlu diketahui bagaimana bentuk lubang bor saat ini.

- Setelah diketahui tentunya perlu juga menentukan peralatan apa saja yang diperlukan.

- dll

Tentusaja kita prihatin akan hal ini. Namun dengan pengetahuan yang benar semoga kekhawtiran ini menghasilkan cara yg tepat untuk mengatasi.

Salam

RDP

Wah kata temenku … Jawa timur mengalami dua masalah pengeboran dalam waktu dekat, sekarang ngebornya Lapindo, dulu ngebornya inul

Diposting oleh migasnet03_irfai757 di 22.14 0 komentar

Label: migas

Kamis, 28 Mei 2009

Penyemenan

Penyemenan sumur digolongkan menjadi dua bagian :

Pertama, primary cementing, yaitu penyemenan pada saat sumur sedang dibuat. Sebelum penyemenan ini dilakukan, casing dipasang dulu sepanjang lubang sumur. Campuran semen (semen + air + aditif) dipompakan ke dalam annulus (ruang/celah antara dua tubular yang berbeda ukuran, bisa casing dengan lubang sumur, bisa casing dengan casing). Fungsi utamanya untuk pengisolasian berbagai macam lapisan formasi sepanjang sumur agar tidak saling berkomunikasi. Fungsi lainnya menahan beban aksial casing dengan casing berikutnya, menyokong casing dan menyokong lubang sumur (borehole).

Kedua, remedial cementing, yaitu penyemenan pada saat sumurnya sudah jadi. Tujuannya bermacam-macam, bisa untuk mereparasi primary cementing yang kurang sempurna, bisa untuk menutup berbagai macam lubang di dinding sumur yang tidak dikehendaki (misalnya lubang perforasi yang akan disumbat, kebocoran di casing, dsb.), dapat juga untuk menyumbat lubang sumur seluruhnya.

Semen yang digunakan adalah semen jenis Portland biasa. Dengan mencampurkannya dengan air, jadilah bubur semen (cement slurry). Ditambah dengan berbagai macam aditif, properti semen dapat divariasikan dan dikontrol sesuai yang dikehendaki.

Semen, air dan bahan aditif dicampur di permukaan dengan memakai peralatan khusus. Sesudah menjadi bubur semen, lalu dipompakan ke dalam sumur melewati casing. Kemudian bubur semen ini didorong dengan cara memompakan fluida lainnya, seringnya lumpur atau air, terus sampai ke dasar sumur, keluar dari ujung casing masuk lewat annulus untuk naik kembali ke permukaan. Diharapkan seluruh atau sebagian dari annulus ini akan terisi oleh bubur semen. Setelah beberapa waktu dan semen sudah mengeras, pemboran bagian sumur yang lebih dalam dapat dilanjutkan.

Untuk apa directional drilling dilakukan ? Secara konvensional sumur dibor berbentuk lurus mendekati arah vertikal. Directional drilling (pemboran berarah) adalah pemboran sumur dimana lubang sumur tidak lurus vertikal, melainkan terarah untuk mencapai target yang diinginkan.

Tujuannya dapat bermacam-macam :

Sidetracking : jika ada rintangan di depan lubang sumur yang akan dibor, maka lubang sumur dapat dielakkan atau dibelokan untuk menghindari rintangan tersebut.

Jikalau reservoir yang diinginkan terletak tepat di bawah suatu daerah yang tidak mungkin dilakukan pemboran, misalnya kota, pemukiman penduduk, suaka alam atau suatu tempat yang lingkungannya sangat sensitif. Sumur dapat mulai digali dari tempat lain dan diarahkan menuju reservoir yang bersangkutan.

Untuk menghindari salt-dome (formasi garam yang secara kontinyu terus bergerak) yang dapat merusak lubang sumur. Sering hidrokarbon ditemui dibawah atau di sekitar salt-dome. Pemboran berarah dilakukan untuk dapat mencapai reservoir tersebut dan menghindari salt-dome.

Untuk menghindari fault (patahan geologis).

Untuk membuat cabang beberapa sumur dari satu lubung sumur saja di permukaan.

Untuk mengakses reservoir yang terletak di bawah laut tetapi rignya terletak didarat sehingga dapat lebih murah.

Umumnya di offshore, beberapa sumur dapat dibor dari satu platform yang sama sehingga lebih mudah, cepat dan lebih murah.

Untuk relief well ke sumur yang sedang tak terkontrol (blow-out).

Untuk membuat sumur horizontal dengan tujuan menaikkan produksi hidrokarbon.

Extended reach : sumur yg mempunyai bagian horizontal yang panjangnya lebih dari 5000m.

Sumur multilateral : satu lubang sumur di permukaan tetapi mempunyai beberapa cabang secara lateral di bawah, untuk dapat mengakses beberapa formasi hidrokarbon yang terpisah.

Pemboran berarah dapat dikerjakan dengan peralatan membor konvensional, dimana pipa bor diputar dari permukaan untuk memutar mata bor di bawah. Kelemahannya, sudut yang dapat dibentuk sangat terbatas. Pemboran berarah sekarang lebih umum dilakukan dengan memakai motor berpenggerak lumpur (mud motor) yang akan memutar mata bor dan dipasang di ujung pipa pemboran. Seluruh pipa pemboran dari permukaan tidak perlu diputar, pipa pemboran lebih dapat “dilengkungkan” sehingga lubang sumur dapat lebih fleksibel untuk diarahkan.

Diposting oleh migasnet03_irfai757 di 20.15 0 komentar

Label: migas

Rabu, 27 Mei 2009

mengalirkan lumpur

Mengalirkan Lumpur Secara Optimal

Kalau anda mengikuti diskusi serius dengan angka-angka tentang HDCB tentunya anda mengenal RIrawan. Beliau sekarang tidak berbicara subsurface (bawah permukaan), tetapi beliau sekarang ebrbicara soal penanganan permukaan dan jangan kaget …

Kalau anda mengikuti diskusi serius dengan angka-angka tentang HDCB tentunya anda mengenal RIrawan. Beliau sekarang tidak berbicara subsurface (bawah permukaan), tetapi beliau sekarang ebrbicara soal penanganan permukaan dan jangan kaget …

Komentar serta tulisan tanpa hitungan dan angka ? Wah itu bukan gaya RIrawan.

Penasaran isinya ? silahkan klick sini :

mengalirkan_lumpur_secara_optimal_rev-02.doc

Design kanal yang dibuatnya seperti dibawah ini. Desain ini tidak sertamerta digambar begitu saja. Dan sesuai dengan tujuan nya untuk efisiensi, maka hitungan detilnya bisa dilihat di disini

trimakasi Pak RIrawan

159 Tanggapan ke “Mengalirkan Lumpur Secara Optimal”

Diposting oleh migasnet03_irfai757 di 21.58 0 komentar

Label: migas

Selasa, 26 Mei 2009

mengalirkan lumpur

Mengalirkan Lumpur Secara Optimal

Kalau anda mengikuti diskusi serius dengan angka-angka tentang HDCB tentunya anda mengenal RIrawan. Beliau sekarang tidak berbicara subsurface (bawah permukaan), tetapi beliau sekarang ebrbicara soal penanganan permukaan dan jangan kaget …

Kalau anda mengikuti diskusi serius dengan angka-angka tentang HDCB tentunya anda mengenal RIrawan. Beliau sekarang tidak berbicara subsurface (bawah permukaan), tetapi beliau sekarang ebrbicara soal penanganan permukaan dan jangan kaget …

Komentar serta tulisan tanpa hitungan dan angka ? Wah itu bukan gaya RIrawan.

Penasaran isinya ? silahkan klick sini :

mengalirkan_lumpur_secara_optimal_rev-02.doc

Design kanal yang dibuatnya seperti dibawah ini. Desain ini tidak sertamerta digambar begitu saja. Dan sesuai dengan tujuan nya untuk efisiensi, maka hitungan detilnya bisa dilihat di disini

trimakasi Pak RIrawan

159 Tanggapan ke “Mengalirkan Lumpur Secara Optimal”

-

Rovicky Berkata:

April 10, 2007 pukul 3:46 am | BalasAku hanya ingin kalau ada yg bisa menghitung atau memperkirakan biayanya ?

Coba diperkirakan biaya “konstruksi serta pemeliharaan (operasi)”, selama berapa tahun kita akan bertahan ?Saya masih berpikiran akan lebih efisien dan efektif dengan Menimbun lokasi ini dan meninggalkan lokasi ini selamanya. Pikirkan saja “relocation”nya. Nah selama relocation ini harus diikuti dengan pencegahan korban yang lebih banyak atau konsentrasikan pada keselamatan manusia selama proses relokasi.

saya menuliskannya oktober tahun lalu disini :

http://rovicky.wordpress.com/2006/10/19/si-genit-lusi-ngambeg-doh/

dan disini :

http://rovicky.wordpress.com/2006/11/23/salam-duka-daerah-ini-wajar-ditenggelamkan-ditimbun/

Diposting oleh migasnet03_irfai757 di 21.58 0 komentar

Label: migas

Senin, 25 Mei 2009

kecelakaan pemboran

“Kejadian Blowout (keluarnya fluida dari dalam bumi ke permukaan tidak terkendali), yang merupakan akibat langsung dari kegiatan pemboran di wilayah Sukowati dan Sidoardjo telah sangat mengagetkan masyarakat, menakutkan, dan tidak jarang memberi trauma seperti halnya kejadian gempa bumi maupun tsunami. Tentu hal ini dapat dilihat sebagai imbal-balik dari kegiatan manusia yang “bermain-main”, dan berusaha mengeksploitasi alam semesta.

Kejadian Blowout selama ini sering terjadi pada industri migas, dan jarang sekali mengakibatkan efek langsung kepada masyarakat, justru keselamatan pekerja yang memang dekat dengan sumber bencana sangat dikhawatirkan. Sehingga peraturan keselamatan kerja bidang migas sangat ketat, dapat kita lihat pada kasus Sukowati maupaun Sidoardjo tidak ada pekerja yang cedera, begitu pula dalam sejarah Blowout Indonesia maupun dunia hanya sedikit mencederai pekerja maupun manusia pada umumnya. Namun dalam kasus Sidoarjo telah mengakikatkan dampak terutama terhadap masyarakat yang sangat signifikan, walaupun pelan tapi pasti, hal ini diperparah dengan sangat lambatnya penanggulangan, baik karena keteledoran maupun karena faktor-faktor non-teknis yang disebabkan ketidak-tegasan dalam perintah serta tugas yang diberikan pada pelaksana di lapangan.

Akibat dari penanganan yang lambat dan lalai seperti ini mengakibatkan efeknya sangat dahsyat dan berlangsung sangat lama, dan akan menjadi sejarah baru dalam dunia migas atau mungkin satu-satunya di dunia, dimana panganan Blowout dilakukan lebih dari setahun.

Dalam statistik dunia sudah ratusan bahkan ribuan kali terjadi blowout, dan di Indonesia menurut catatan penulis dalam 35 tahun terakhir setidaknya telah terjadi blowout sebanyak 17 kali, sehingga hampir setiap 2-3 tahun terjadi kecelakaan Blowout pada saat pengeboran sumur. Bila dibandingkan dengan kegiatan pemboran 300-350 sumur setiap tahun, maka berarti hampir setiap 1000 sumur pemboran terjadi 1 kali kecelakaan blowout.

Disisi lain sejarah menunjukan bahwa seluruh kecelakaan blowout selalu dapat ditanggulangi, ada yang dengan cepat dan ada pula yang bisa berbulan-bulan.

Namun kecelakaan bukanlah hanya sebuah angka, tapi mengapa selalu berulang, Apakah kejadian ini sebagai imbalan dari alam kepada kita.

Antara Kecelakaan dan keteledoran

Indikasi awal sebuah Blowout adalah terjadinya kick yaitu masuknya fluida (air, minyak, atau gas) kedalam lubang sumur yang sedang dibor, kemudian kick yang tidak bisa dikontrol akan mengakibatkan fluida mengalir sampai ke permukaan yang dikenal dengan Blowout.

Apabila kick terdeteksi, setiap ahli pemboran sudah dibekali dengan keterampilan Pressure Control untuk menghentikannya. Sehingga seharusnya setiap ada indikasi kick selalu dapat ditanggulangi. Namun munculnya kick seringkali datang dalam waktu yang sangat cepat hanya beberapa menit saja, sehingga bencana Blowout yang sangat tidak diinginkan oleh setiap ahli pemboran bisa terjadi sewaktu-waktu.

Faktor alamiah saat pemboran dilakukan justru sangat dominan dalam kasus kick ini, karena pada saat perencanaan pemboran dimulai para pekerja hanya dibekali dengan prediksi yang dibuat ahli geologi dan geofisik tentang lapisan batuan yang akan ditembus, baik kualitas maupun perkiraan tekanannya, namun alam di bawah tanah dengan posisi ribuan meter tidak ada yang bisa memastikan, oleh karena itu kecelakaan kick dan blowout ini tetap saja terjadi dan mungkin tetap akan terjadi pada pemboran-pemboran sumur migas berikutnya.

Namun Kejadian Blowout dapat dihindari apabila selama pemboran dilakukan dengan penuh kehati-hatian dengan selalu melaksanakan pekerjaan sesuai SOP (Standard Operating Procedure), serta sebelumnya dilengkapi dengan informasi yang baik dari team Geologi dan geofisik.

Penyebab Kick atau blowout

Selama ini Blowout yang dikenal ada tua jenis, yaitu Surface Blowout (SBO) dan Underground Blowout (UGBO), dimana SBO bila fluida keluar melalui lubang pemboran, sedangkan UGBO bila keluar bukan dari lubang pemboran. Penanggulangan untuk SBO jauh lebih mudah dan cepat, tidak jarang dapat dilakukan hanya dalam beberapa jam, namun UGBO akan memerlukan waktu yang cukup lama, bisa mencapai berbulan-bulan.

Kasus di Sumur Sikowati-5 akhir bulan Juni 2006 di Bojonegoro adalah masih dalam tahap Kick, bukan blowout, karena gas yang naik masih dapat terdeteksi sehingga mampu ditangani dan dikeluarkan, kemudian diinjeksikan lumpur yang sesuai dan pemboran dapat diteruskan sesuai rencana semula. Namun bila kick ini tidak ditangani dengan tuntas, tidak dikeluarkan, bisa saja malah terjadi SBO ataupun UGBO yang mengerikan melebihi kasus Sidoardjo dapat terjadi, berutunglah tim Petrochina dengan segera menyelesaikan kick ini dan rnengeluarkan gas dalam annulus lubang sumur dengan terkendali. Adapun gas yang keluar harus dibakar sehingga tidak membahayakan lingkunan dan penduduk, justru akan sangat berbahaya bila dibiarkan lepas ke udara dan tidak dibakar, atau sebaliknya hanya menunggu dan menutup sumur tanpa

melakukan apa-apa, justru akan memicu terjadinya SBO ataupun UGBO.

Kasus di Sumur Banjarpanji-1 Sidoardjo pada saat Kick pertama kali terjadi telah ditanggulangi pula oleh team Lapindo, namun karena Pipa pemboran hanya sampai kedalaman 4241 feet (setengah lubang dengan kedalaman 9297 feet) maka masih ada potensi kick lanjutan (kedua, ketiga, dst) dapat terjadi sebelum seluruh lubang terisi dengan fluida lumpur yang memiliki densitas yang melebihi EMW (Equivalent Mud Weight, Tekanan batuan yang dinyatakan dalam satuan berat Lumpur).

Dari Laporan pemboran harian terbaca bahwa memang terjadi penganan yang mengakibatkan tekanan di dalam lubang melebihi tekanan rekah batuan, hal ini bisa terjadi karena sejak kedalaman 3580 feet sampai 9297 feet (5717 feet atau 1750 meter) lubang dalam keadaan terbuka tanpa pipa pelindung yang disebut Casing, sehingga terjadi UGBO. Kekhasan sumur BJP-l adalah, bukan gas atau minyak yang keluar, akan tetapi air asin-panas yang kemudian diperjalanan ke permukaan membawa tanah liat (Shale) sehingga muncul di permukaan sebagai lumpur-panas, maka diperlukan penanggulangan yang khusus.

Kedua kejadian di Jawa Timur ini menyadarkan kita, bahwa teknologi pemboran migas adalah termasuk teknologi yang beresiko kecelakaan sangat tinggi. Kick dan blowout adalah salah satu kecelakaan yang sering dihadapi dalam industri migas diantara puluhan jenis kecelakaan lainnya yang sering muncul.

Resiko Pemboran

Resiko pemboran dapat mengakibatkan kerugian finansial sampai ratusan juta dollar, kerugian lingkungan yang bisa tercemar, dan resiko bisa merenggut nyawa manusia terus berlanjut, namun Pemboran tidak harus dilarang di tempat sulit sekalipun, seperti di tempat yang penuh penduduk, di laut yang sangat dalam, namun pemboran di tempat sulit harus dilakukan dengan standar keselamatan dan keamanan yang tinggi. Hal ini mestinya tertuang dalam suatu dokumen yang mengikat antara pemerintah sebagai wakil masyarakat dengan perusahaan pelaksana, misalnya dalam RPL & RKL atau dalam dokumen tersendiri seperti Contingency Plan atau Emergency Respon Plan (Rencana Tanggap Darurat).

Namun menghindari resiko harus terus diusahakan, mulai dari peralatan yang baik, sampai pekerja yang memiliki keterampilan dan bersertifikat. Sehingga selama para pekerja melakukannya sesuai kaidah keteknikan yang benar. Dalam kasus BJP-1 Faktor terpenting yang melemahkan adalah belum terpasangnya pipa pelindung (casing) yang cukup panjang, dimana terdapat lapisan Shale sepanjang 2520 feet (750 meter) yang terbuka sehingga mengakibatkan pipa pemboran terjepit dan telah menghambat pengangan Kick dengan benar, serta lubang menjadi lebih mudah terpecahkan oleh tekanan di dalam lubang pemboran.

Siapa yang Bertanggung Jawab

Kejadian di BJP-l Sidoardjo jelas merupakan kecelakaan pada proses pemboran, sehingga penanggulangannya wajib dilaksanakan oleh operator pelaksana, sesuai dengan kaidah dalam kontrak kerjasama Migas, yaitu pihak pemerintah menyerahkan konsesi untuk dikelola dengan biaya dan resiko ada pada kontraktor, namun pemerintah akan membayar segala pengeluaran apabila lapangan sudah berproduksi di kemudian hari, namun pengeluaran yang dimaksud adalah pengeluaran dalam rangka memproduksikan migas, bukan kecelakaan akibat keteledoran, apalagi karena selama pelaksanaan sudah diluar dari rencana dan ketentuan yang ada.

Oleh karena itu biaya mematikan semburan bisa saja nantinya dibayar pemerintah dengan skema Cost Recovery (dibayar bila sudah berproduksi), namun beban kecelakaan yang mengakibatkan masyarakat dirugikan harus menjadi tanggung-jawab Lapindo, apalagi jual-beli tanah seluas 600 Ha tentu yang membayar harus Lapindo karena sertifikatnya akan menjadi kepemilikan Lapindo (ini sebagai jula-beli tanah biasa), begitu pula kerugian pengusaha yang terendam, dan reklamasi lingkungan sudah jelas harus ditanggung oleh Lapindo secara bertanggung jawab.

Sekelompok masyarakat ada yang berkeinginan untuk menyatakan kejadian di BJP-1 sebagai “Bencana Alam”, sehingga semua pengeluaran penanggulangan menjadi tanggung-jawab pemerintah, akan sangat menoreh keadilan dan menyakiti hati nurani, semoga kita bersabar atas cobaan yang sedang Tuhan hadapkan di depan kita…Amin.

Rudi Rubiandini R.S.,

Dosen ITB dan Mantan Ketua Tim Investigasi Independen Lumpur Lapindo

KeteranganL: Makalah ini dibagikan pada acara “Dikusi Publik Mencari keadilan Bagi Korban Lumpur Lapindo” yang diselenggarakan di Gedung Muhamadiyah, Jakarta, 29 Mei 2007

Tulisan ini dikirim pada pada Kamis, Juni 7th, 2007 12:25 pm dan di isikan dibawah Drilling, Engineering, Semburan lumpur. Anda dapat meneruskan melihat respon dari tulisan ini melalui RSS 2.0 feed. Anda dapat merespon, or trackback dari website anda.

Diposting oleh migasnet03_irfai757 di 21.56 0 komentar

Label: migas

Minggu, 24 Mei 2009

Rig pengeboran

Rig pengeboran adalah suatu bangunan dengan peralatan untuk melakukan pengeboran ke dalam reservoir bawah tanah untuk memperoleh air, minyak, atau gas bumi, atau deposit mineral bawah tanah. Rig pengeboran bisa berada di atas tanah (on shore) atau di atas laut/lepas pantai (off shore) tergantung kebutuhan pemakaianya. Walaupun rig lepas pantai dapat melakukan pengeboran hingga ke dasar laut untuk mencari mineral-mineral, teknologi dan keekonomian tambang bawah laut belum dapat dilakukan secara komersial. Oleh karena itu, istilah "rig" mengacu pada kumpulan peralatan yang digunakan untuk melakukan pengeboran pada permukaan kerak Bumi untuk mengambil contoh minyak, air, atau mineral.

Rig pengeboran minyak dan gas bumi dapat digunakan tidak hanya untuk mengidentifikasi sifat geologis dari reservoir tetapi juga untuk membuat lubang yang memungkinkan pengambilan kandungan minyak atau gas bumi dari reservoir tersebut.

Rig pengeboran dapat berukuran:

- Kecil dan mudah dipindahkan, seperti yang digunakan dalam pengeboran eksplorasi mineral

- Besar, mampu melakukan pengeboran hingga ribuan meter ke dalam kerak Bumi. Pompa lumpur yang besar digunakan untuk melakukan sirkulasi lumpur pengeboran melalui mata bor dan casing (selubung), untuk mendinginkan sekaligus mengambil "bagian tanah yang terpotong" selama sumur dibor.

Diposting oleh migasnet03_irfai757 di 21.42 0 komentar

Label: migas

Sabtu, 23 Mei 2009

Energi panas bumi

Energi panas bumi adalah energi yang dihasilkan oleh tekanan panas bumi. Energi ini dapat digunakan untuk menghasilkan listrik, sebagai salah satu bentuk dari energi terbaharui, tetapi karena panas di suatu lokasi dapat habis, jadi secara teknis dia tidak diperbarui secara mutlak.

Diposting oleh migasnet03_irfai757 di 20.04 0 komentar

Label: migas

Jumat, 22 Mei 2009

My Hobby

hoby saya adalah menonton dan olahraga....?

yang paling saya senangi dalam olah raga adalah

bermain bola kaki walaupun saya kurang begitu

bisa bermain tetapi saya sanag senag bermain .

awalnya saya senang bermain bola karena saya

sering menonton bola kaki apa lagi melihat tim kesayangan

manchsterunited kalian juga pasti tau manchsterunited adalah

tim terbaik inggris

sehinga saya tidak pernah bosaan bila melihat Mu bermain

sehinga saya tidak pernah bosaan bila melihat Mu bermain

walau pun Mu kalah dari barcalona tetapi saya tetap mendukung Mu

itulahy hoby saya nonton lain kali saya ceeritakan lebih lanjut tentang hobby saya

Diposting oleh migasnet03_irfai757 di 22.42 0 komentar

Label: hooby

Kamis, 21 Mei 2009

Killing Well

ork Over and Well Service merupakan salah satu kegiatan dalam teknik operasi pada suatu sumur minyak. Pekerjaan ini bertujuan untuk perawatan sumur, kerja ulang pindah lapisan (KUPL), stimulasi dan reparasi sumur. Dengan melakukan perawatan dan reparasi sumur maka diharapkan dapat mengembalikan produksi sumur ke potensi sebelumnya. Sedangkan untuk meningkatkan produksi suatu sumur dapat dilakukan dengan cara stimulasi sumur dan melakukan kerja ulang pindah lapisan dengan cara pelubangan (Perforasi) lapisan baru. Didalam melakukan pekerjaan ini, ada beberapa hal penting yang harus diperhatikan agar kegiatan dapat berjalan baik. Salah satu faktor terpenting adalah pengetahuan mengenai tekanan formasi sumur. Pekerjaan Work Over baru bisa dilakukan apabila tekanan formasi sumur telah dapat dikendalikan. Kegiatan awal untuk mengamankan keadaan sumur disebut dengan Killing Well (mematikan sumur) yang dapat dilakukan dengan beberapa cara.

1. Tekanan formasi

Tekanan formasi adalah tekanan yang berasal dari fluida pengisi pori-pori dari batuan formasi. Pada proses kompaksi sedimen, tekanan pada lapisan di bawah akan terus bertambah seiring dengan penambahan lapisan dan tekanan di atasnya. Tambahan tekanan ini akan ditahan oleh matriks dan fluida pengisi pori-pori. Oleh karena itu, tekanan fluida pengisi pori dapat terus bertambah.

Berdasarkan hal di atas, tekanan formasi dapat dibagi menjadi tiga golongan, yaitu :

1.1 Tekanan normal

Tekanan formasi dapat disebut normal apabila gaya ke bawah dari tekanan overburden dapat diimbangi dengan tekanan ke atas dari matrik dan fluidanya (gradien tekan sama besarnya dengan gradien air asin) atau dengan kata lain tekanan dari fluida formasi pada lapisan tersebut sesuai dengan gradien tekanan yang diakibatkan oleh overburden (jumlah tekanan lapisan-lapisan formasi) di atasnya. Hal ini dapat terjadi apabila formasi tidak tersekat oleh formasi lain yang memiliki permeabilitas berbeda yang lebih kecil. Tekanan formasi normal akan memiliki gradien tekanan berkisar antara 0,433 Psi/ft sampai dengan 0,465 Psi/ft.

1.2 Tekanan abnormal

Tekanan abnormal atau Overpressured biasanya terjadi karena gaya ke bawah dari tekanan overburdennya lebih besar daripada tekanan keatas dari matrik dan fluidanya (gradien tekan lebih besar daripada gradien air asin). Tekanan formasi abnormal akan memiliki gradien tekanan formasi yang lebih besar dari 0,465 Psi/ft.

1.3 Tekanan subnormal

Tekanan subnormal terjadi karena gaya ke bawah dari tekanan overburdennya lebih kecil daripada tekanan ke atas dari matrik dan fluidanya (gradien tekan lebih kecil daripada gradien air asin). Tekanan subnormal memiliki gradien tekanan formasi yang lebih kecil dari 0,433 Psi/ft.

Pengetahuan mengenai tekanan formasi sangat penting diketahui, hal ini bertujuan agar pekerjaan dapat dilakukan dengan baik dan aman. Dari ketiga jenis tekanan di atas, Overpressured akan memberikan masalah yang lebih berat daripada tekanan subnormal. Overpressured dapat menyebabkan timbulnya kick yang apabila tidak dapat dikendalikan akan mengakibatkan terjadinya semburan liar. Semburan liar dapat dihindari dengan cara memperbesar tekanan hidrostatik fluida dalam sumur atau lubang bor. Tekanan hidrostatik (Hydrostatic Pressure) adalah suatu tekanan yang dihasilkan oleh suatu kolom fluida pada kondisi diam (statik).

Secara matematis, besarnya tekanan hidrostatik fluida pengisi lubang bor dapat dihitung dengan menggunakan persamaan berikut :

HP = TVD x MW x 0,052

dimana : HP = Tekanan hidrostatik lumpur (Psi)

TVD = Kedalaman vertikal yang sebenarnya (ft)

MW = Berat lumpur (ppg)

2. Sistem sirkulasi

Sistem sirkulasi adalah sistem yang memungkinkan lumpur dapat bergerak menjalankan fungsinya. Adapun jalannya sistem sirkulasi tersebut adalah :

1) Pompa lumpur (Mud Pump) memompakan lumpur pwmboran ke arah bawah (lubang) melalui pipa bor (Drill Pipe) dan kollar bor (Drill Collar).

2) Lumpur disemprotkan melalui Noozle Jet dan serbuk bor (Cuttings) terangkat ke atas.

3) Serbuk bor dibawa kepermukaan.

Lumpur dan serbuk bor kembali ke permukaan melalui annulus, yakni ruangan antara lubang bor pipa pemboran. Dipermukaan keduanya meninggalkan lubang sumur melalui Mud Return Line dan jatuh ke Vibrating Screen yang disebut Shale Shaker. Shaker bertugas memisahkan serbuk bor dan Lumpur untuk menjaga berat jenis Lumpur (Mud Density). Pompa Lumpur pada hakekatnya merupakan jantung dari system sirkulasi ini.

3. Lumpur pemboran

Lumpur pemboran merupakan faktor penting dalam operasi pemboran. Kecepatan pemboran, efisiensi, keselamatan dan biaya pemboran sangat tergantung dari jenis lumpur yang dipakai.

Pada mulanya orang hanya menggunakan air saja untuk mengangkat serpih pemboran (Cutting). Lalu dengan berkembangnya pemboran, lumpur mulai digunakan. Untuk memperbaiki sifat-sifat lumpur, zat-zat kimia ditambahkan dan akhirnya digunakan pula udara dan gas untuk pemboran walaupun lumpur tetap bertahan. Dengan demikian fungsi dari lumpur pemboran tersebut juga semakin banyak.

Adapun fungsi utama dari lumpur pemboran menurut Rubiandini (2004:129-131) adalah :

1) Mengangkat serpih bor ke permukaan

2) Mendinginkan dan melumasi Bit dan Drill String

3) Memberi dinding pada lubang bor dengan Mud Cake

4) Mengontrol tekanan formasi

5) Menahan serpih bor dan material-material pemberat pada suspensi bila sirkulasi lumpur dihentikan sementara.

6) Melepaskan pasir dan serpih bor di permukaan

7) Menahan sebagian berat Drill Pipe dan Casing (Bouyancy Effect)

8) Mengurangi efek negative pada formasi

9) Mendapatkan informasi (Mud Log, Sample Log)

10) Media Logging

Klasifikasi Lumpur pemboran berdasarkan fasa fluidanya adalah sebagai berikut :

1) Fresh Water Muds

Adalah Lumpur yang fasa cairnya adalah air tawar dengan (kalau ada) kadar garam yang kecil (kurang dari 10000 ppm = 1 % garam)

2) Salt water mud

Lumpur ini digunakan untuk memberi garam massive (Salt Dome) atau Salt Stringer (lapisan formasi garam) dan kadang-kadang ada aliran air garam yang terbor. Fasa cairnya berupa air yang memiliki kadar garam cukup tinggi.

3) Oil base dan oil base emulsion mud

Lumpur ini mengandung minyak sebagai fasa kontinunya. Komposisinya diatur agar kadar airnya rendah (3-5 % volume). Kegunaan terbesar adalah pada completion dan work over. Kegunaan lain adalah untuk melepaskan drill pipe yang terjepit, mempermudah pemasangan casing dan liner.

4) Gaseous drilling fluid

Gas yang biasa digunakan adalah gas alam atau udara. Lumpur jenis ini biasa digunakan untuk keadaan sumur yang tekanan formasinya subnormal.

4. Peralatan well control

Well Control (pengendalian sumur) adalah suatu aktivitas pekerjaan pada suatu calon sumur (pemboran) atau pada suatu sumur produksi yang bertujuan untuk menjaga agar tidak terjadi aliran fluida dari formasi ke dalam lubang sumur (kick) selanjutnya ke permukaan sumur dan atau suatu aktivitas pekerjaan mengendalikan dan mematikan aliran fluida formasi (kick) yang tanpa disadari sudah terjadi ke dalam sumur atau calon sumur migas sehingga semburan liar (blow out) tidak terjadi.

Pada prinsipnya pengendalian sumur ada dua, yaitu kontrol primer dan skunder. Fluida pemboran berfungsi sebagai pengendali primer dan BOP (blow out preventer) sebagai pengendali skunder.

Kontrol primer bertujuan untuk mencegah masuknya fluida formasi ke dalam lubang bor dengan cara menjaga tekanan hidrostatik kolom fluida atau sumur. Tekanan hidrostatik diatur agar selalu lebih besar daripada tekanan dari formasi. Pengaturan tekanan dapat dilakukan dengan cara mengatur berat lumpur.

Kontrol skunder baru berfungsi apabila kontrol primer sudah tidak dapat lagi mengontrol tekanan formasi. Tujuan dari control skunder ini adalah untuk mencegah agar tidak terjadi semburan liar di permukaan karena adanya fluida yang masuk ke dalam sumur. Caranya adalah dengan menutup sumur dengan BOP dan mensirkulasikan Lumpur yang lebih berat ke dalam lubang bor.

Berdasarkan tempat berfungsinya alat BOP terbagi atas dua tipe, yaitu tipe annular dan drillpipe.gabungan dari kedua tipe ini disebut BOP stack. Agar BOP stack dapat tersambung dengan choke line dan kill line, maka dipasanglah drilling spool. Spool harus memiliki diameter paling sedikit sama dengan diameter maksimum casing head bagian atas. Spool juga harus bisa menahan tekanan sebesar tekanan yang diterima oleh BOP stack.

5. Metode killing well

Mematikan sumur adalah memberikan tekanan lawan kedalam sumur agar tekanan dari dalam sumur tidak menyembur kepermukaan. Pemberian tekanan lawan adalah dengan memompakan cairan pemati (Killing Fluid) kedalam sumur, sehingga dengan berat kolom cairan pemati yang dipompakan akan menahan tekanan dalam sumur untuk menyembur kepermukaan.

Menurut Meiliza, Pribadi dan Syarif (2004:14-17) ada beberapa metode yang sering digunakan untuk proses mematikan sumur demi menjaga keamanan kerja :

5.1 Dynamic killing

Metode ini menggunakan tekanan hidrostatik dan tekanan gesek dari fluida yang dipompakan ke dalam sumur untuk mengatasi tekanan reservoir dan zona produktif. Metode ini digunakan untuk mematikan sumur relief. Kecepatan aliran pompa yang digunakan untuk melakukan metode ini adalah pompa dengan kecepatan lebih dari 100 barrel per menit.

5.2 Minimum killing

Metode ini digunakan pada sumur tertutup dan bertekanan. Tekanan pemompaan yang digunakan untuk mematikan sumur hanya sedikit diatas tekanan reservoir. Faktor-faktor yang mempengaruhi perencanaan pemompaan antara lain adalah kapasitas pompa, jenis lumpur dan berat jenis lumpur yang akan dipakai. Metode ini sangat tepat dilakukan pada situasi dimana kondisi sumur, khususnya integritas wellhead tidak diketahui dengan pasti.

5.3 Momentum killing

Pada metode ini cairan dipompakan lansung dengan menggunakan bullheading system dari atas ke bawah dengan kapasitas dan tekanan pompa yang tinggi diatas 100 barrel per menit. Lumpur yang digunakan adalah lumpur berat yang beratnya tergantung dengan tekanan formasi. Sifat aliran dan teknik pemompaan harus diketahui dengan pasti, karena metode ini akan menghasilkan tekanan hidrostatik sangat tinggi yang dapat menimbulkan masalah lain.

5.4 Volumetric killing/lubricating system

Volumetric killing dilakukan bila di dalam suatu sumur tidak terdapat rangkaian pipa bor atau tubing sehingga sumur tidak dapat disirkulasi. Caranya adalah dengan memompakan lumpur kedalam sumur dengan tekanan tertentu dan kemudian diablas kembali. Sebelum gas diablas, biarkan sumur sampai beberapa saat sampai lumpur yang telah dipompakan telah turun kebawah lubang bor dan gas bermigrasi ke atas.

5.5 Snubbing

Snubbing adalah memasukkan rangkaian pipa bor kedalam sumur yang bertekanan sampai kedalaman tertentu, kemudian memompakan killing fluid kedalamnya lalu disirkulasi sampai sumur mati. Snubbing dapat dilakukan pada sumur bertekanan atau sumur yang sedang mengalir (diverted well). Pada sumur dengan formasi yang lemah, metode ini sangat tepat untuk dilakukan.

5.6 Diverted killing

Pada yang desain cassingnya tidak sempurna, menutup BOP dapat menyebabkan terjadinya crater dibawah sepatu casing dan gas akan menyembur tidak terkendali di sekitar lokasi.

Apabila terjadi semburan liar dan lapisan gas dangkal serta selubung yang terpasang tidak dapat menahan terjadinya crater dibawah sepatu, maka tindakan awal yang dapat diambil adalah sebagai berikut :

a. Alirkan sumur melalui diverter sampai tekanan formasi melemah

b. Buka diverter line dan tutup diverter

c. Pompakan lumpur atau air dengan kapasitas maksimum yang dapat dicapai. Apabila terdapat lumpur berat segera pompakan kedalam sumur untuk mengatasi aliran.

d. Segera isi semua tanki aktif dengan air dan lanjutkan pemompaan air sampai lumpur berat telah siap untuk dipompakan.

Apabila semburan liar belum dapat diatasi, siapkan suspended barite slurry, yaitu sejenis dengan barite plug namun masih bisa dipompakan dan mempunyai filtrat loss rendah.

Cara menyiapkan bahan ini adalah sebagai berikut :

a. Sedikan minimal 6000 bag barite dilokasi

b. Isi tangki dengan 500 barrel air. Berdasarkan pilot test, masukkan bentonite, caustic soda dan lignite atau lignosulfanote sampai diperoleh adonan 18-22 ppg.

c. Yakinkan cementing unit dapat mengaduk dan memompa dengan kapasitas tinggi. Lakukan uji coba dengan mengaduk antara 250-300 sak barite.

d. Aduk dan pompakan suspended barite slurry dengan kapasitas maksimal

e. Bila sumur telah mati, isi annulus dengan lumpur ringan untuk meyakinkan bahwa aliran telah mati.

Tujuan mematikan sumur adalah :

a. Menghentikan semburan liar (Blow Out)

b. Menghentikan aliran karena sumur akan dirawat

Hal-hal yang perlu diperhatikan sebelum mematikan sumur adalah :

a. Tekanan lapisan produktif

b. Diameter pipa selubung dan kedalaman sumur

c. Diameter pipa produksi dan panjangnya

d. Kedalaman pelubangan

e. Kedalaman penyekat

f. Peralatan bawah tanah lainnya (katup sembur buatan, SSD dan lain sebagainya)

g. Ukuran dan kekuatan kepala sumur

Peralatan yang diperlukan pada waktu mematikan sumur adalah :

a. Cairan pemati (Killing Fluid)

b. Pompa tekan (Killing Pump)

c. Pipa alir cairan pemati

d. Choke Manifold

e. Tanki

f. Flare Stack

g. Manometer

Hal-hal yang perlu diperhatikan sebelum melaksanakan pekerjaan mematikan sumur adalah :

a. Periksa kondisi Killing Unit (Exhaust, Flame Arrester dan kondisi mesinnya)

b. Setelah jalur terpasang lakukan pengujian sebesar 2x tekanan kepala sumur, ditutup dan ditahan selama 15 menit serta periksa apakah ada kebocoran.

c. Hubungkan Choke Manifold dengan jalur tekan dan jalur ablas/Flare

d. Tempatkan Tanki, Flare dan Killing Unit pada tempat yang aman dan tidak saling berdekatan

Cara mematikan sumur yang akan dikerjakan :

2. Sumur gas/sembur alam dengan penyekat

Tahapan kerjanya adalah :

a. Periksa tekanan sumur TPT/TPC

b. Periksa jalur Kill Line dari silang sembur ke pompa dan dari Cassing Valve ke pompa, lakukan uji Line sampai dengan tekanan 2000 Psi, 10 menit harus baik.

c. Periksa Flame Arresternya, harus aman dari percikan api.

d. Pompakan cairan Kill ke Anulus sampai dengan penuh.

e. Pompakan ke lubang sumur lewat Tubing, Kill Fluid (cairan pemati dengan Spesifik gravity tertentu) bila sumur bertekanan samapai dengan tekanan 0 Psi.

f. Lakukan pengamatan tertutup dan terbuka selama lebih kurang 1 jam.

g. Sumur mati.

3. Sumur sembur alam/gas tanpa penyekat

Tahapan kerjanya adalah :

a. Buat tekanan lawan atau menggunakan Check Valve

b. Lakukan pemompaan denga menggunakan Choke Manifold ke Flare hingga ada sirkulasi atau lubang sampai penuh.

c. Lakukan pengamatan tertutup dan terbuka lebih kurang selama 1 jam atau sampai mati.

4. Sumur sembur buatan (Gas Lift)

Tahapan kerjanya adalah :

a. Mematikan sumur sembur buatan (Gas Lift) dengan penyekat atau tidak pakai penyekat adalah sama dan relatif lebih mudah.

b. Dengan membuang atau ablas gas injeksi ke Flare sampai dengan 0 Psi dan mengisi volume Tubing dan anulus sampai penuh.

c. Lakukan pengamatan

5. Sumur Pompa

Mematikan sumur pompa relatif hanya dengan menggunakan air formasi dari Stasiun Pengumpul, mengisi lubang sumur lewat anulus valve. Tahapan kerjanya adalah :

a. Stop operasi Pumping Unit

b. Ablas tekan dari anulus kalau ada

c. Tutup keranan Flow Line dan buka Check Valve agar air formasi dari Stasiun Pengumpul dapat dimasukkan ke dalam sumur.

d. Kalau sumur sudah mati lakukan pengamatan selama lebih kurang 30 menit

Diposting oleh migasnet03_irfai757 di 21.13 0 komentar

Label: migas

Rabu, 20 Mei 2009

Cadangan Gas

Apa Itu Gas Alam ?

Gas alam seperti juga minyak bumi merupakan senyawa

hidrokarbon (Cn H2n+2) yang terdiri dari campuran

beberapa macam gas hidrokarbon yang mudah terbakar dan non-hidrokarbon seperti N2, CO2 dan H2S. Umumnya gas yang terbentuk sebagian besar dari metan CH4, dan dapat juga termasuk etan C2H6 dan propan C3H8. Komposisi gas alam bervariasi, tetapi umumnya tipikal gas alam (sebelum dilakukan pemrosesan) adalah seperti pada tabel di bawah ini.

Gas alam yang didapat dari dalam sumur di bawah bumi, biasanya ber-gabung dengan minyak bumi. Gas ini disebut sebagai gas associated. Ada juga sumur yang khusus menghasilkan gas, sehingga gas yang dihasilkan disebut gas non associated. Sekali dibawa ke atas permukaan bumi, terhadap gas dila-kukan pemisahan untuk menghilang-kan impurities seperti air, gas-gas lain, pasir dan senyawa lainnya. Beberapa gas hidrokarbon seperti propan (C3H8) dan butan (C4H10) dipisahkan dan dijual secara terpisah. Setelah diproses, gas alam yang bersih ditransmisikan ke titik-titik penggunaan melalui jaringan pipa, yang jauhnya dapat mencapai ribuan kilometer. Gas alam yang dikirim melalui pipa tersebut merupakan gas alam dalam bentuk yang murni karena hampir seluruhnya adalah metan (CH4).

Gas alam yang dikirim tersebut merupa-kan ‘dry gas’ atau ‘gas kering’. Metan adalah molekul yang dibentuk oleh satu atom karbon dan empat atom hidrogen sebagai CH4. Gas metan mudah terbakar dimana secara kimia terjadi reaksi antara metan dan oksigen yang hasilnya berupa karbon di-oksida (CO2), air (H2O) ditambah sejumlah besar energi, sebagaimana persamaan be-rikut :

CH4[g] + 2 O2[g] CO2[g] + 2 H2O[50] + 891 kJ

Pengukuran Gas Alam

Gas alam dapat diukur dalam sejumlah cara. Sebagai gas, ia dapat diukur melalui volume pada temperatur dan tekanan nor-mal, dinyatakan dalam cubic feet (CF), yang umumnya dipakai dalam ribuan cubic feet (MCF), jutaan cubic feet (MMCF), atau triliun cubic feet (TCF). Gas alam juga sering diukur dan dinyatakan dalam British thermal unit (BTU). Satu BTU adalah sejumlah gas alam yang akan menghasilkan energi yang cukup untuk memanaskan satu pound air dengan satu derajat pada tekanan normal. Satu cubic feet gas alam mengan-dung sekitar 1,027 BTU. Gas alam yang dikirim melalui pipa di USA, diukur dalam satuan ‘therms’ untuk penggunaan pemba-yaran. Satu ’therm’ adalah ekivalen dengan 100.000 BTU, atau sekitar 97 SCF gas alam.

Konsumsi Gas Alam Dunia

Gas alam dewasa ini telah menjadi sumber energi alternatif yang banyak digunakan oleh masyarakat dunia untuk berbagai keperluan, baik untuk perumahan, komersial maupun industri. Dari tahun ke tahun penggunaan gas alam selalu meningkat. Hal ini karena banyaknya keuntungan yang didapat dari penggunaan gas alam dibanding dengan sumber energi lain. Energi yang dihasilkan gas alam lebih efisien. Tidak seperti halnya dengan minyak bumi dan batu bara, penggunaannya jauh lebih bersih dan sangat ramah lingkungan sehingga tidak menimbulkan polusi terhadap lingkungan. Disamping itu, gas alam juga mempunyai beberapa keunggulan lain, seperti tidak berwarna, tidak berbau, tidak korosif dan tidak beracun.

Apabila kita lihat pertumbuhan konsumsi gas alam dunia dalam 20 (dua puluh) tahun ke depan berdasarkan data dan proyeksi dari Energy Information Administration (USA) dalam International Energy Outlook tahun 2002, maka proyeksi konsumsi gas alam dunia akan mencapai 162 trilliun cubic feet (TCF) pada tahun 2020. Jumlah ini merupakan 2 (dua) kali konsumsi pada tahun 1999 yang sebesar 84 TCF. Kalau pada tahun 1999 pangsa pasar gas alam dibandingkan sumber energi lain adalah 23%, maka pada tahun 2020 diproyeksikan akan naik menjadi 28%.

Cadangan Gas Alam Dunia

Berdasarkan data dari Natural Gas Fundamentals, Institut Francais Du Petrole pada tahun 2002, cadangan terbukti (proved reserves) gas alam dunia ada sekitar 157.703 109 m3 atau 142 Gtoe (1000 m3 = 0,9 toe). Jumlah cadangan ini jika dengan tingkat konsumsi sekarang akan dapat bertahan sampai lebih dari 60 tahun. Apabila kita bandingkan dengan cadangan minyak dunia, maka berdasarkan tingkat konsumsi sekarang, minyak bumi hanya akan dapat bertahan sampai 40 tahun ke depan saja. Namun demikian, penemuan baru cadangan gas alam umumnya lebih cepat daripada tingkat konsumsinya. Pada tahun 1970, cadangan terbukti gas alam dunia hanya sekitar 35 Gtoe. Dengan asumsi konsumsi sebesar 47 Gtoe, berarti selama 30 tahun terakhir tambahan cadangan gas alam adalah sebesar 154 Gtoe.

Dengan menggunakan metode estimasi yang konvensional, total sumber gas alam dunia dapat mencapai 450 gtoe, sedangkan apabila estimasi berdasarkan unconventional yang tingkat ketidakpastiannya lebih tinggi maka sumber gas alam dapat mencapai 650 gtoe. Cadangan gas alam tersebar di seluruh benua, dengan cadangan terbukti (proved reserves) terbesar berada pada negara-negara pecahan Uni Soviet dan Timur Tengah.

Diposting oleh migasnet03_irfai757 di 19.50 0 komentar

Label: migas

Selasa, 19 Mei 2009

amblasnya rig

September 2006 at 10:48 am | In Dongeng Geologi, Explorations | 43 Comments

Mungkin ada yg bertanya-tanya bagaiman sebuah drilling rig amblas masuk kedalam bumi. Padahal sepertinya kaki-kaki drilling rig tsb sudah menapak kuat pada tiang pancang dsb. Berikut foto-foto yg saya peroleh dari milist Migas-Indonesia (trims Mas Budi). Sekalian saya berikan sedikit penjelasan grafis bagaimana hal ini bisa terjadi.

Mungkin ada yg bertanya-tanya bagaiman sebuah drilling rig amblas masuk kedalam bumi. Padahal sepertinya kaki-kaki drilling rig tsb sudah menapak kuat pada tiang pancang dsb. Berikut foto-foto yg saya peroleh dari milist Migas-Indonesia (trims Mas Budi). Sekalian saya berikan sedikit penjelasan grafis bagaimana hal ini bisa terjadi.

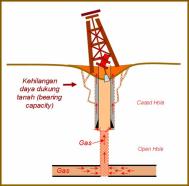

Proses pengeboran diawali dengan mengebor bagian atas, “upacara” ini sering disebut dengan Spud atau Tajak. Pada saat tajak ini tentunya proses pengeboran masih sangat awal. Karena biasanya batuan paling atas itu seringkali tidak begitu keras, karena lapisan muda atau karena berupa batu yg sudah lapuk. Sehingga seringkali BOP belum dipasang. Dan casing atau selubung yang sudah dipasang-pun seringkali tidak disemen.

Dengan keterbatasan konstruksi sumur pada waktu awal ini tentusaja ada risiko-risiko yg harus ditanggung, misalnya gas-gas dangkal (shallow gas).

Berikut sebuah seri foto-foto tersebut. Tidak ada informasi lokasi pengeborannya tetapi kalau dilihat tanggalnya peristiwa ini terjadi bulan February 2006.

Foto 1. Tanggal 16 Februari 2006. Disini memperlihatkan bahwa anjungan yang sudah ambruk. Terlihat drillfloor (lantai pengeboran) yg relatif bersih, saya rasa tidak terjadi semburan lumpur keatas. Tidak ada lumpur yang menyembur seperti yang terjadi di Banjarpanji-1 Sidoarjo

Foto 2. tanggal 18 Februari 2006. Gambar ini menunjukkan kepala sumur (well head) yg masih utuh. Sepertinya memang tidak ada yg menyembur melalui lubang sumur itu sendiri. Mirip seperti di Sidoarjo dimana kepala sumurnya sendiri aman, namun terjadi semburan diluar lubang sumur.

Foto 3. Tanggal 19 Februari 2006. Drillfloor sudah tidak terlihat lagi, terlihat menaranya sudah ambruk dan sangat kotor. Diperkirakan terjadi semburan lumpur (air bercampur tanah).

Foto 4 dan 5. Hampir semua peralatan pengeboran amblas tenggelam kedalam tanah. Hanya terlihat kepala sumur yg sekarang sudah sangat kotor akibat semburan lumpur. Biasanya lokasi ini akan selalu ditutup karena membahayakan.

Mengapa “Drilling Rig”nya bisa ambles ?

Karena adanya semburan lewat kiri kanan lubang sumur, biasanya melewati ruang annulus (ruang antara dinding sumur dengan casing). Seperti yg disebut diatas karena masih dangkal ruang ini tidak disemen dan menjadikan ruang paling rawan dan paling lemah menahan tekanan. seburan dari bawah tidak dapat masuk ke lubang sumur akibat adanya lumpur pemboran.

Karena adanya semburan lewat kiri kanan lubang sumur, biasanya melewati ruang annulus (ruang antara dinding sumur dengan casing). Seperti yg disebut diatas karena masih dangkal ruang ini tidak disemen dan menjadikan ruang paling rawan dan paling lemah menahan tekanan. seburan dari bawah tidak dapat masuk ke lubang sumur akibat adanya lumpur pemboran.

Semburan yg berlangsung terus menerus ini akan mempengaruhi daya dukung tanah (bearing capacity). Karena daya dukungnya berkurang ini yang menyebabkan rig amblas tenggelam. Tanah dibawah karena bercampur dengan gas dan juga air, maka kan berubah menjadi lumpur yang sangat lunak.

Peristiwa amblesnya rig ini hanya berlangsung dalam 3-5 hari saja. Sehingga cukup cepat terjadinya. Mungkin bisa dibayangkan bahwa Drilling Rig yg dipergunakan mengebor sumur Banjarpanji-1 tentunya juga ketakutan mengalami hal ini. Sehingga terburu-buru dipindahkan. Tentunya harus disadari bahwa kehilangan perangkat pemboran (drilling rig) sudah merupakan bagian dari risiko mencari minyak.

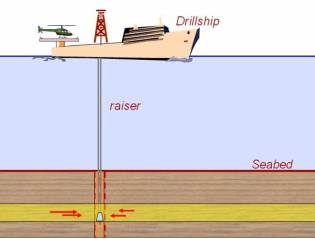

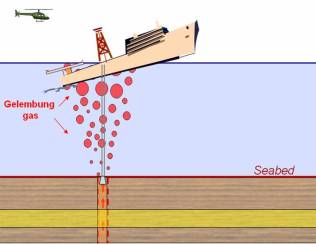

Apabila kejadiannya si Laut, kejadian bahaya akan tenggelamnya fasilitas pemboran termasuk Drill Ship. Drill Ship (anjungan pengeboran dalam sebuah kapal) juga sangat mungkin tenggelam akibat semburan liar ini. Drillship adalah anjungan pengeboran sumur dalam (Deepwater Drilling Rig). Seperti yg terlihat dibawah ini sebuah Rig yg tenggelam akibat semburan gas.

Akibat adanya gas yg tercampur dengan air maka densitas dari air akan jauh berkurang. Dan kalau anda masih ingat hukum Arhimedes maka daya angkat air ini menjadi hilang atau berkurang akibat campuran gas. Arhimedes bilang bahwa daya angkat akan berbanding lurus atau sebanding dengan masaa benda cair yg dipindahkan. Massa ini tergantung dari berat jenisnya. Nah kalau air dicampur gas tentunya berat jenisnya sangat kecil dan daya angkatnya juga kecil. Hilangnya daya angkat inilah yg menyebabkan sebuah Drillship juga dapat tenggelam akibat semburan liar.

(sumber foto inter

Diposting oleh migasnet03_irfai757 di 22.29 0 komentar

Label: migas

Senin, 18 Mei 2009

Proses Kepindahan Cissokho Beres

| |

Berita Bola: Milan - Proses kepindahan Aly Cissokho ke AC Milan yang sempat mengalami ganjalan sudah beres. Pemain asal Prancis itu sudah menandatangani pra kontrak dengan Milan. Berita Bola: Milan - Proses kepindahan Aly Cissokho ke AC Milan yang sempat mengalami ganjalan sudah beres. Pemain asal Prancis itu sudah menandatangani pra kontrak dengan Milan.Sebelumnya, hasil tes medis yang dilakukan Milan terhadap Cissokho sempat menemui masalah, sehingga harus dilakukan tes medis lanjutan. Masalah ini sempat menimbulkan kekhawatiran bahwa pemain yang diboyong dari FC Porto itu bakal gagal bergabung dengan Milan. Dalam perkembangan sleanjutnya, tes medis lanjutan berlangsung lancar dan Cissokho dinyatakan lolos dari tes tersebut. "Saya bisa mengkonfirmasi bahwa ditemukan sejumlah masalah di tes medis pertama. Namun di tes lanjutan, di mana dilakukan pemeriksaan lebih detil, semua berjalan lancar," ujar pemain keturunan Senegal itu seperti dilansir dari Channel4. "Selanjutnya, saya sudah menandatangani pra kontrak dengan Milan. Saya sekarang akan ke Senegal dulu untuk berlibur," lanjut Cissokho. Pemain belakang ini akan menandatangani kontrak seusai liburan. Untuk mendapatkan pemain yang kemampuannya disamakan dengan eks pemain Milan, Cafu ini, Rossoneri harus merogoh kocek sebesar 15 juta euro atau sekitar 216 miliar rupiah. |

Diposting oleh migasnet03_irfai757 di 17.46 0 komentar

Label: hooby

tantangan nencari migas baru

Tantangan

DalamMencari Prospek

Migas Baru

Dewasa ini industri hulu migas tengah menghadapi tiga tantangan utama.

Pertama, bagaimana menemukan potensi hidrokarbon pada frontier area melalui kegiatan eksplorasinya. Kedua, pemanfaatan teknologi untuk mengoptimalkan produksi di lapangan-lapangan migas yang sedang dikelola. Dan ketiga, mengembangkan temuan-temuan migas baru di area yang sudah mature.

Sejauh ini issue yang ketiga yang paling memberikan dampak besar terhadap suplai migas dunia dalam jangka waktu dekat ini.

Keberhasilan dalam menemukan cadangan-cadangan migas baru, khususnya di frontier area, masih merupakan barang mewah dan mahal, yang belum tentu setiap oil company mampu mendapatkannya. Seperti kata Robin Hamilton (Team Leader Shell International E&P, Hous-ton), bahwa successful frontier exploration is the industry champagne and caviar. Sementara itu, keberhasilan penemuan prospek-prospek mi-gas baru di mature area merupakan makanan pokoknya atau bread and butter. Walaupun kepuasan para eksplorasionis jauh berbeda saat menemukan cadangan baru dari frontier area dibanding dengan menemukan prospek di area yang sudah mature.

Intellectual White Space

Pada American Association of Petroleum Geologist (AAPG) Annual Convention, yang diselenggarakan pada akhir Maret 2007 yang baru lalu diselenggarakan di Long Beach, Cali-fornia, Robin Hamilton, bersama timnya, akan mempresentasikan sebuah kajian yang me-narik, yang akan menawarkan sebuah play methodology yang diterapkan di perusahaan tersebut.

Presentasi ilmiah yang bertajuk Identifying New Material Hydrocarbon Plays : The Challenge and an Approach ini akan menceritakan ba-gaimana proses prospect generation yang dila-kukan oleh Shell. Menurut Hamilton, pende-katan yang digunakan tersebut antara lain bagaimana menganalogikan metode yang di-gunakan oleh perusahaan-perusahaan migas independen dalam melakukan eksploitasi di mature area.

Yang sedikit mengejutkan adalah kesuk-sesan Shell dalam membuktikan 80 play concept-nya, yang menghasilkan rata-rata 500 MMB-OE, bukan didorong (drive) oleh teknologi saat ini, tapi lebih didominasi oleh kemampuan mengembangkan model geologi, seperti yang dikatakannya bahwa What was the critical success factor? New technology didn’t make the top of the list. By far the predominant factor across the board was the development of a new geological model.

Dan yang lebih mengejutkan lagi adalah faktor keberuntungan merupakan kunci sukses yang kedua.. ”…..And the second was serendipity — plain luck,” kata Hamilton

Lebih jauh Hamilton akan menjelaskan bahwa banyak play concept dihasilkan karena terinspirasi oleh operator-operator independen kecil yang melakukan kegiatan eksploitasi migas di area yang sudah mature.

Saat beberapa tim melakukan studi untuk mengembangkan konsep-konsep baru dalam mendapatkan prospek migas baru di frontier area, besar sekali jurang pengetahuan atau gaps in knowledge yang berhubungan dengan geologi cekungan dan petroleum system. Namun demikian, justru pada area yang disebut intellectual white space inilah play concept yang baru banyak dikembangkan. Bahkan tidak hanya intellectual white space tetapi juga technical white space, karena minimnya data yang dapat digunakan untuk menganalisa geologi cekungan tersebut.

Salah satu cara mengembangkan play concept baru adalah dengan melihat secara regional berdasarkan pemahaman teknis yang pernah ada di suatu cekungan. Kemudian melakukan analog petroleum system yang mempunyai kemiripan dengan cekungan tersebut. Cara lainnya adalah membandingkan dengan petroleum system yang dihasilkan dari data sumur yang pernah dibor.

Pendekatan Forensik

Pendekatan empiris yang dilakukan Shell banyak mengajukan pertanyaan-pertanyaan yang spesifik, khususnya hal-hal yang banyak tidak diketahui dalam mencari kemungkinan-ke-mungkinan yang sebelumnya tidak terlihat. Kita tidak seperti sedang menggunakan pisau saat memotong kue dalam melakukan kajian petro-leum system, melainkan dengan memaksa kita untuk selalu bertanya dan bertanya. Kuncinya adalah kecepatan dalam menyemai ide-ide baru.

Ketika kita bicara melangkah ke target lebih dalam, maka pertanyaan yang muncul adalah ada apa di sana? Apa kendalanya? Begitu juga ketika kita mau melangkah ke shallow target atau out step, maka dengan cepat kita bisa membanding-kannya dengan konsep-konsep yang pernah di-implementasikan dalam area-area yang sudah produksi.

Metode seperti ini lebih mendekati pende-katan forensic. Misalnya, ketika kita tahu bahwa kita sedang berada pada kondisi geologi deltaic, maka pertanyaan yang muncul adalah berapa maksimum kedalaman kita masih dapat mene-mukan porositas reservoir yang masih ekono-mis.Kadang-kadang tidak setiap langkah seperti ini akan memberikan kesuksesan yang cepat, tetapi paling tidak kita telah melakukan evaluasi yang cepat dalam menghasilkan prospek-prospek baru.

Saat kita berada di alam play baru, itu meru-pakan situasi yang sangat mengesankan to hit the home run…… Apalagi saat kita melakukan pem-boran sumur pertama, yang merupakan ujian pertama terhadap kebenaran konsep kita. Hal yang penting di sini adalah melakukan evaluasi terhadap suatu geological play concept secara cepat.

Pemahaman Geolog

Steve Brachman (pemenang the best oral pre-sentation at the 2006 AAPG Annual Meeting, geologist dari perusahaan minyak Pogo Producing Co. dan saat ini President for Hous-ton Geological Society (HGS), akan mempre-sentasikan mengenai penemuan-penemuan migas pada zona baru di Northern Lafourche Parish, Lousiana sebesar 600 BCF di area yang sudah mature. Pogo bersama mitranya telah menghasilkan 13 sampai 15 prospek baru dan telah membuktikan 10 prospek yang sukses menghasilkan migas pada zona reservoir baru.

Penemuan ini diawali dengan pemahaman geologi regional dengan menggunakan data sumur, log, seismik 2D (dua dimensi) dan data pendukung lainnya. Kriteria yang digunakan adalah fokus pada kompleksitas struktur geologi dan stratigrafi, serta sifat-sifat reservoir dari berbagai zona lapisan. Kompleksitas geologi ini juga telah mendorong untuk me-lakukan survei 3D seismik sebagai pendekatan akhirnya.

Kemudian langkah selanjutnya adalah melakukan analog antara zona-zona produksi yang telah kita ketahui dengan potensi baru dari hasil studi, sehingga penemuan zona reservoir prospektif yang baru akan menambah peluang terhadap tambahan produksi.

Pendekatan ketiga adalah membandingkan antara produksi dengan potensi yang telah diproyeksikan.

Hal yang tak kalah pentingnya adalah pendekatan keekonomian saat akan melakukan survey seismik 3D, mengingat investasi yang sangat mahal, terutama saat kita mencari mitra dalam berinvestasi. Kita harus mampu me-yakinkan top management untuk melaksanakan proyek ini karena akan memberi dampak ekonomi yang signifikan.

Pemahaman akan kondisi geologi berdasar-kan kajian data seismik 2D akan menjadi faktor kritis sebelum melakukan investasi untuk survey seismik 3D. Karena hasil survei seismik 3D merupakan penajaman dan peningkatan akurasi dari interpretasi data survei seismik 2D.

Bagaimana di Pertamina

Seperti yang pernah saya singgung dalam artikel Upaya Peningkatan Cadangan Migas (War-ta Pertamina, Desember 2006 ), bahwa di Direktorat Hulu, khususnya di PT Pertamina EP, telah dibentuk beberapa proyek akselerasi yang bertujuan untuk mempercepat penemuan cadangan baru, peningkatan produksi dan optimalisasi produksi dari lapangan-lapangan yang sudah mature (brown field).

Percepatan eksplorasi up side potential di area Pondok Tengah dan shallow target di area Cepu, merupakan bentuk pencarian cadangan migas baru pada area-area yang sudah mature, dengan mengembangkan konsep-konsep geologi baru.

Penemuan migas pada zona reservoir baru, seperti pada lapisan conglomerates Formasi Pre-Talang Akar (Pre TAF) di sumur PDT-09, merupakan bukti masih banyak peluang yang dapat dikembangkan untuk mendapatkan cadangan baru melalui intensifikasi di daerah yang sudah mature.

Bahkan pada saat tulisan ini diketik, saya mendapat laporan hasil uji kandungan lapisan (UKL) yang pertama di sumur eksplorasi Randegan Utara (RDU)-1 telah ditemukan hid-rokarbon, yang semakin memberi keyakinan pada eksplorasionis untuk terus mengembang-kan konsep-konsep geologi baru melalui studi-studi yang lebih intensif dan terintegrasi.

Sementara pencarian cadangan migas baru melalui intensifikasi dan pengembangan kon-sep-konsep geologi baru di area mature terus digalakkan, Pertamina EP juga tengah giat-giatnya melakukan studi pengembangan pro-yek Enhance Oil Recovery (EOR), yang diawali tahun 2007 ini dan diharapkan sudah mulai melakukan melakukan pilot project beberapa sumur pada tahun 2008. Pada tahun 2009 diperkirakan sudah dapat memberikan kon-tribusinya dan puncaknya diproyeksikan pada tahun 2012 dengan kontribusi puncaknya se-kitar 23,000 BOPD. Beberapa teknologi akan diaplikasikan dalam rangka optimalisasi pro-duksi pada lapangan-lapangan tua ini seperti Water Flooding, injeksi Polymer, dan CO2.

Kabar gembira lainnya adalah berhasilnya Pertamina yang bermitra dengan Statoil (Nor-wegia) mendapatkan blok eksplorasi baru, yaitu Blok Karama, di offshore Kalimantan Timur. Para eksplorasionis menilai blok baru ini adalah lahan yang menantang, yang merupakan Deep Water Area, baik dari sisi operasi (kedalaman laut lebih dari 1000 m), maupun dari sisi target reservoirnya, yang umumnya merupakan sedimen laut dalam. Keberhasilan mengakuisisi blok baru ini dan dalam melakukan penemuan cadangan baru di masa depan akan menjadi-kannya champagne & caviar-nya Pertamina.

Semoga keberhasilan-keberhasilan dalam mendapatkan cadangan baru di area mature, mengoptimalisasikan produksi di lahan-lahan brown field, serta mendapatkan new discovery di blok baru yang penuh resiko ini, merupakan jawaban tepat terhadap beberapa tantangan industri perminyakan saat sekarang, seperti yang disinggung oleh Robin Hamilton di awal tulisan ini.

Diposting oleh migasnet03_irfai757 di 05.51 0 komentar

Label: migas

Minggu, 17 Mei 2009

Minyak dan Gas Bumi

Baik minyak bumi maupun gas alam adalah campuran molekul yang dibentuk oleh atom karbon dan atom hidrogen. ada beberapa macam minyak bumi dan gas alam yang berbeda, sebagian lebih bernilai daripada yang lain. minyak bumi berat (heavy crude oils) sangat tebal dan kental serta sangat sulit untuk diproduksikan, sementara minyak bumi ringan (light crude oils) sangat mudah mengalir dan mudah diproduksikan. yang kurang bernilai adalah minyak bumi asam (sour crude oils) yang mengandungi sulfur dan gas alam asam (sour natural gas) yang mengandungi hidrogen sulfida. beberapa gas alam yang membutuhkan lebih banyak kalor untuk terbakar daripada yang lain, mengandungi cairan gas alam dan gasolin, biasanya lebih bernilai.

Baik minyak bumi maupun gas alam adalah campuran molekul yang dibentuk oleh atom karbon dan atom hidrogen. ada beberapa macam minyak bumi dan gas alam yang berbeda, sebagian lebih bernilai daripada yang lain. minyak bumi berat (heavy crude oils) sangat tebal dan kental serta sangat sulit untuk diproduksikan, sementara minyak bumi ringan (light crude oils) sangat mudah mengalir dan mudah diproduksikan. yang kurang bernilai adalah minyak bumi asam (sour crude oils) yang mengandungi sulfur dan gas alam asam (sour natural gas) yang mengandungi hidrogen sulfida. beberapa gas alam yang membutuhkan lebih banyak kalor untuk terbakar daripada yang lain, mengandungi cairan gas alam dan gasolin, biasanya lebih bernilai.supaya memiliki cadangan minyak atau gas yang komersial, ada tiga kondisi geologi yang harus dipenuhi. pertama, harus adanya batuan sumber (source rock) di bawah tanah yang pada suatu waktu di masa lampau menghasilkan minyak atau gas. kedua, harus ada pemisah, yaitu batuan reservoir (reservoir rock) di bawah tanah yang menjaga minyak atau gas. ketiga, mesti ada jebakan (trap) pada batuan reservoir untuk mengonsentrasikan gas atau minyak sehingga jumlahnya memadai secara komersial.

lapisan bumi paling atas dalam area yang memproduksikan gas atau minyak biasanya terdiri dari beberapa lapis batuan sedimenter (sedimentary rock layers). batuan sedimenter adalah sumber dan resrvoir bagi gas dan minyak. batuan ini disebut batuan sedimenter karena terdiri atas beberapa sedimen. sedimen adalah 1) partikel seperti butiran pasir yang terbentuk oleh pecahan batuan sebelumnya dan terpindahkan, 2) seashells (cangkang dari organisme laut), atau 3) garam yang terurai dari air. batuan sedimenter yang membentuk lapisan bumi berusia jutaan bahkan milyaran tahun. selama masa geologi yang berkembang pesat, kedalaman laut telah berubah-ubah. berkali-kali di masa lampau, lautan naik menutupi daratan dan kemudian turun untuk menaikkan daratan. pada masa itu, sedimen mulai terbentuk. sedimen ini terbentuk dari materi sederhana seperti pasir pantai, lumpur di dasar laut, dan tumpukan cangkang organisme laut. sedimen kuno ini tersusun lapis demi lapis, membentuk batuan sedimenter yang nantinya dibor untuk memproduksikan minyak dan gas.

Sumber utama pembentuk gas dan minyak bumi adalah materi organik yang terkubur dan termasak di dalam batuan sedimenter kuno. batuan ini tidak hanya mengandungi partikel anorganik seperti butiran pasir dan lumpur, tetapi juga materi dari bangkai tetumbuhan dan binatang. batuan sedimenter yang paling kaya akan kandungan organiknya (batuan sumber bagi migas) adalah black shale. terdeposisi sebagai lumpur kaya organik pada dasar lautan kuno. di bawah tanah, temperatur menjadi faktor paling penting untuk memasak materi organik menjadi minyak. apabila batuan sumber ditutupi lebih banyak sedimen dan terkubur dalam dalam di bumi ia menjadi panas dan lebih panas. temperatur minimum yang diperlukan untuk membentuk minyak, sekitar 150 F (65 C), berada pada kedalaman 7000 ft (2130 m) di bawah permukaan bumi. Minyak dihasilkan dari posisi tersebut hingga kedalaman 18,000 ft (5500 m) pada temperatur 300 F (150 C). reaksi yang mengubah materi organik menjadi minyak amat kompleks dan membutuhkan waktu yang lama. jika batuan sumber terkubur lebih dalam dengan temperatur di atas 300 F (150 C), maka materi organik tersisa akan menghasilkan gas alam.

Sumber utama pembentuk gas dan minyak bumi adalah materi organik yang terkubur dan termasak di dalam batuan sedimenter kuno. batuan ini tidak hanya mengandungi partikel anorganik seperti butiran pasir dan lumpur, tetapi juga materi dari bangkai tetumbuhan dan binatang. batuan sedimenter yang paling kaya akan kandungan organiknya (batuan sumber bagi migas) adalah black shale. terdeposisi sebagai lumpur kaya organik pada dasar lautan kuno. di bawah tanah, temperatur menjadi faktor paling penting untuk memasak materi organik menjadi minyak. apabila batuan sumber ditutupi lebih banyak sedimen dan terkubur dalam dalam di bumi ia menjadi panas dan lebih panas. temperatur minimum yang diperlukan untuk membentuk minyak, sekitar 150 F (65 C), berada pada kedalaman 7000 ft (2130 m) di bawah permukaan bumi. Minyak dihasilkan dari posisi tersebut hingga kedalaman 18,000 ft (5500 m) pada temperatur 300 F (150 C). reaksi yang mengubah materi organik menjadi minyak amat kompleks dan membutuhkan waktu yang lama. jika batuan sumber terkubur lebih dalam dengan temperatur di atas 300 F (150 C), maka materi organik tersisa akan menghasilkan gas alam.gas dan minyak apabila dibandingkan dengan air yang juga berada di batuan sedimenter bawah tanah, berat jenisnya lebih ringan. setelah terbentuk, minyak dan gas bumi terangkat karena daya apung (buoyancy) melalui rekahan (fractures) pada batuan bawah tanah. minyak dan gas bumi yang terangkat memasuki lapisan batuan reservoir. batuan reservoir adalah batuan sedimenter yang mengandungi jutaan ruang sangat kecil yang disebut pori-pori (pores). batuan sedimenter umum seperti sandstone terbentuk dari butiran pasir yang persis dengan butiran pasir pantai atau pasir sungai. butiran pasir tersebut seperti bola-bola (spheres) yang berbeda ukuran sehingga tidak memungkinkan satu sama lain mengepas secara sempurna. ada ruang pori antara butiran pasir di pantai begitu juga pada batuan sandstone. limestone, batuan sedimenter umum lainnya, terdeposisi sebagai hamparan cangkang (shell beds) atau karang (reefs), dan terdapat pori antara cangkang dengan koral. gas dan minyak mengalir ke dalam pori-pori lapisan batuan reservoir.

Fluida (air, gas, atau minyak), baik di permukaan maupun di bawah tanah, akan selalu mengalir melalui jalur yang lebih sedikit hambatannya, rute termudah. di bawah tanah, rute termudah itu adalah sepanjang lapisan batuan reservoir. hal ini karena adanya sambungan antara ruang pori sehingga fluida dapat mengalir dari pori ke pori dan menuju ke atas. kemampuan alir fluida di dalam batuan disebut juga permeabilitas, dan perpindahan minyak dan gas menuju permukaan disebut migrasi. karena migrasi, minyak dan gas dapat berpindah jauh, secara horizontal dan vertikal, dari tempat asal pembentukannya.

gas dan minyak bumi yang bermigrasi di dalam batuan reservoir akan menemukan jebakan (trap) yaitu titik tertinggi pada batuan reservoir sehingga gas atau minyak berhenti bermigrasi dan terkumpul. karena pori-pori batuan reservoir sudah terisi air, maka gas dan minyak akan mengalir ke bagian yang paling tinggi pada batuan reservoir. salah satu tipe jebakan adalah busur alami pada batuan reservoir yang disebut kubah (dome) atau antiklinal (anticline).

Di dalam jebakan, fluida terpisah berdasarkan berat jenisnya masing-masing. gas sebagai fluida yang teringan akan mengisi bagian paling atas jebakan dan membentuk free gas cap. minyak akan mengisi bagian tengah dan membentuk reservoir minyak. air asin sebagai fluida yang terberat akan mengisi bagian dasar.

untuk melengkapi jebakan, batuan penutup (cap rock) harus menutupi batuan reservoir. cap rock adalah semacam batuan penyegel yang tidak mungkin dilalui oleh fluida. tanpa adanya cap rock, minyak dan gas akan bocor ke permukaan tanah. dua bentuk batuan sedimenter yang berfungsi sebagai cap rock adalah shale dan salt.

bagaimanakah cadangan bawah tanah minyak dan gas terbentuk? pada masa-masa awal pemboran, dibayangkan bahwa terdapat sungai bawah tanah yang mengalir dan danau bawah tanah berisi minyak. Para driller di masa-masa awal bagaimanapun berhasil memperoleh minyak karena banyaknya jebakan bawah tanah yang bocor. Ada rekahan kecil pada cap rock yang membuat minyak dan gas bocor dan merembes (seep) ke permukaan. Para driller awal biasanya menempatkan sumur mereka di atas rembesan (seep).

pada awal 1900an, dasar-dasar pengetahuan mengenai cadangan minyak dan gas bawah tanah menjadi lebih baik. perusahaan minyak menyadari bahwa dengan memetakan bagaimana lapisan batuan sedimenter tersingkap (crop out) di atas permukaan tanah, lapisan batuan dapat diproyeksikan ke bawah permukaan, dan jebakan dapat ditentukan lokasinya. para geologist dipekerjakan untuk memetakan singkapan (outcrop) batuan.

belakangan, metode seismik dikembangkan untuk mendeteksi jebakan tersembunyi di bawah permukaan. eksplorasi seismik menggunakan sumber dan detektor. sumber seperti dinamit diletakkan pada atau dekat permukaan dan memberikan impulse energi suara ke dalam bawah permukaan. energi suara akan dipantulkan oleh lapisan-lapisan batuan sedimenter kembali ke permukaan dan direkam oleh detektor. gema suara yang terekam digunakan untuk membuat pencitraan lapisan batuan bawah permukaan tanah.

Satu-satunya cara untuk memastikan apakah suatu jebakan berisi sejumlah komersil minyak dan gas adalah dengan cara membor sumur. sebuah sumur dibor untuk mencari lapangan migas baru dan dijuluki sumur wildcat. kebanyakan sumur wildcat adalah kering tanpa temuan migas yang komersil. sumur dibor dengan menggunakan menara pemboran yang disebut rig. rangkaian pipa bor untuk membuat sumur dapat mencapai ribuan kaki panjangnya dengan sebuah pahat di ujungnya. dengan memutar rangakain pipa di permukaan, pahat di dasar akan berputar membuat lubang.

semakin dalam sumur dibor, semakin banyak pipa bor yang dibutuhkan. tenaga untuk menggerakkan peralatan bor ini disediakan oleh mesin diesel. menara baja di atas sumur yang disebut derrick digunakan untuk menaikkan dan menurunkan pipa. lubang sumur yang dibor dapat berupa lubang yang lurus maupun lubang yang miring dengan kemiringan sudut tertentu.

sistem yang paling penting di rig adalah sistem sirkulasi lumpur pemboran. lumpur pemboran dipompakan ke dalam pipa bor yang akan disemprotkan keluar melalui nozzle pada pahat dan kembali ke permukaan melalui ruang antara pipa dan lubang. lumpur pemboran akan mengangkat potongan-potongan batu yang dibuat oleh pahat (disebut cuttings) ke permukaan. hal ini mencegah penumpukan serbuk bor di dasar lubang. selama pemboran, lubang sumur selalu penuh terisi lumpur pemboran untuk mencegah mengalirnya fluida seperti air, gas atau minyak dari batuan bawah tanah ke lubang sumur. jika minyak atau gas dapat mengalir ke permukaan saat pemboran, akan menyebabkan kebakaran. bahkan jika hanya air yang mengalir saja dapat menggugurkan lubang dan membuat kita kehilangan sumur. dengan adanya lumpur pemboran, fluida ini tertahan berada di dalam batuan. pemboran sumur di lepas pantai hampir sama dengan pemboran di daratan. untuk sumur wildcat di lepas pantai, rig dinaikkan di atas barge, anjungan (platform) terapung, atau kapal yang dapat berpindah. apabila lapangan lepas pantai sudah ditentukan, anjungan (platform) produksi akan dipasang untuk membor sumur-sumur lainnya dan memroduksi migas.